運用新科技把廢橡膠轉化成可用的資源再回到產業鏈內不斷循環,可大幅減少天然資源的消耗與減少廢橡膠對環境的汙染。

運用新科技把廢橡膠轉化成可用的資源再回到產業鏈內不斷循環,可大幅減少天然資源的消耗與減少廢橡膠對環境的汙染。

認識橡膠材料

必須先認識橡膠材料,才能進一步明白為何橡膠材料需要導入循環經濟。橡膠是一種有彈性的高分子材料,我們對於橡膠的認知是它可以拉伸到原來長度的好幾倍,當外力一消失又能迅速恢復到原來的形狀。因此善用橡膠材料的彈性,可以把它應用於輪胎(包括卡車胎、汽車胎、機車胎、農工業車胎、自行車胎)、工業用品(例如油封墊片、橡膠管、橡膠帶、防震橡膠、橡膠滾筒、機具橡膠配件、橡膠板等)與一般橡膠製品(例如鞋子、乳膠手套、氣球、高爾夫球、醫療用品等)三大類加工製品。

橡膠材料依製成原料的不同可以分為天然橡膠和合成橡膠兩類。天然橡膠可以從橡膠樹的樹汁取得,早在11世紀時就有印地安人發現橡膠樹幹滲出的白色汁液可以做成遊戲用的橡膠球,這種小球落地後能反彈得很高,捏在手裡則會感到有黏性,並有一股煙燻味。若把白色汁液塗在衣服上,可以製成具有防水功能的雨衣;塗抹在腳上,可以做成具有防水功能的鞋子。不過在當時橡膠材料卻難以大量應用,主要是因為橡膠材料稍一受熱就變得又軟又黏,天氣變冷它就變得又硬又脆。

直到18世紀時,美國化學家固特異(Goodyear)無意中發現天然橡膠混入硫磺加熱可以發生「硫化」反應,把線性結構的橡膠分子鏈「交聯」後轉變為具三維立體網狀結構的橡膠彈性體,才真正解決長期以來橡膠材料無法廣泛應用的問題。硫化後的天然橡膠有很好的彈性、強度等,從此成為一種正式的工業原料,也開啟了與橡膠相關的許多行業蓬勃發展的時代。另外,早期的天然橡膠製品是用硫磺進行交聯而得名,因此在橡膠工業中,「硫化」與「交聯」是同義詞。隨著化學科技的進步,也可以用多種非硫磺交聯劑交聯。

天然橡膠原料的採收(圖片來源:種子發)

天然橡膠原料的採收(圖片來源:種子發)

早期天然橡膠原料的生產,工人是用斧頭直接砍伐橡膠樹取汁,這樣的取膠過程傷害了橡膠樹的生長與降低採收壽命,而必須不斷地找尋其他新鮮橡膠樹。直到18世紀後期,新加坡植物園長Henry N. Ridley發明目前多數農園採用的有效割取汁液的割溝技術,發現只要保留最具價值的樹皮就可以穩定地收取橡膠汁,使橡膠產量大幅度提高,也確保了橡膠樹的壽命。

合成橡膠主要以石油為原料而製成,早期合成橡膠的發展由於橡膠樹的種植而集中在東南亞地區,如泰國、馬來西亞、印度尼西亞等。在19世紀第二次世界大戰時期,由於當時機動性補給軍火、糧食、人力等物資全仰賴陸地運輸車輛的移動,因此各國都把製造輪胎的天然橡膠原料列為國防戰略上非常重要的物資並加以管控,使得東南亞國家成為列國強權的必爭之地。

當時蘇聯、德國、美國等化學科技先進國家,因戰爭苦於無法及時取得東南亞的天然橡膠資源,而被迫自主發展化學聚合技術合成人造橡膠,以解決天然橡膠不足的問題。近年來隨著石化工業技術日新月異,發展合成橡膠已不僅是為了填補天然橡膠生產的不足,更是因為透過化學合成技術可以賦予橡膠材料不同的物理特性和獨特的化學性質,以應付人類科技進步所需要的特殊橡膠原料要求。目前世界上的合成橡膠總產量已超過天然橡膠,占全球橡膠市場需求量約60%。

導入循環經濟需求

橡膠物性的展現主要來自交聯反應後,然而由於橡膠屬於熱固型高分子,其分子結構已經形成網絡交聯,因此在自然環境下無法分解,且不可再加工利用。國際橡膠研究組織數據顯示2017年全球橡膠消耗量約有2,800萬噸,在橡膠製品生產過程中約有10%的廢邊料與不良品產生,再加上全球機動車輛消耗產生的廢輪胎每年約有3,000萬噸,這些廢棄物若使用焚燒或掩埋的方式處理,會造成嚴重的環境汙染與人民健康危害的問題。

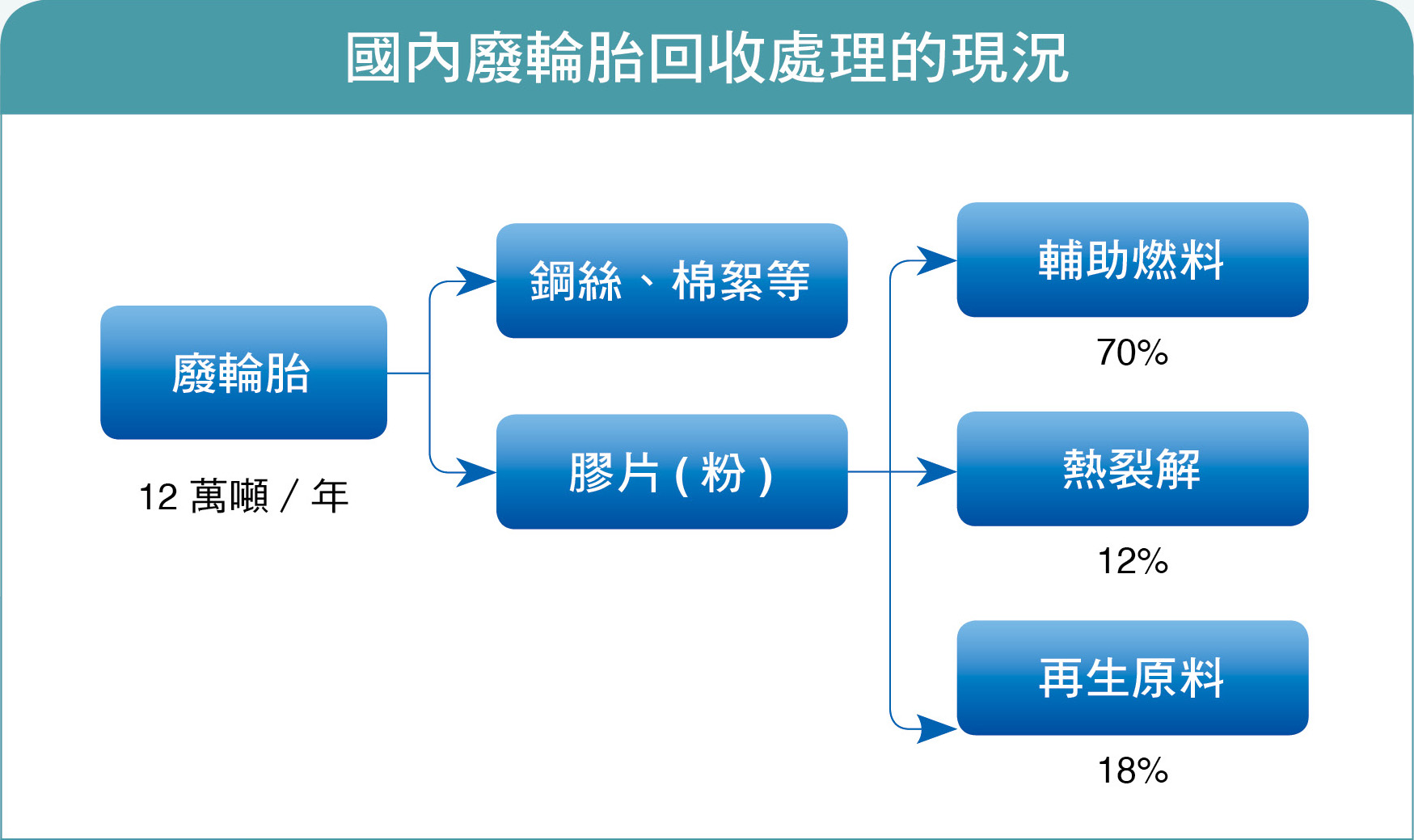

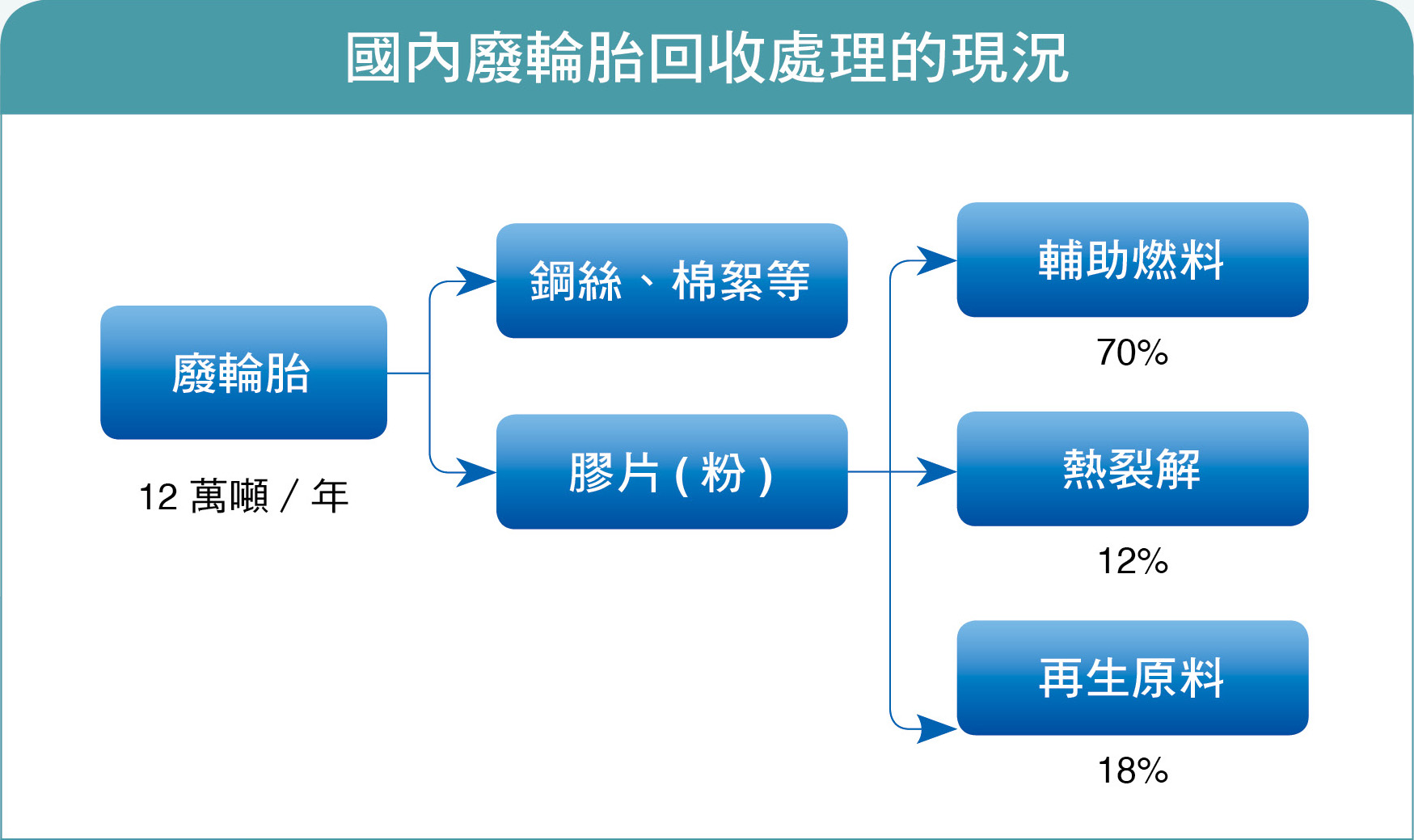

以台灣而言,每年約有12萬噸的廢輪胎產生,經破碎處理成膠片(粉)後約有70%作為輔助燃料,18%製成再生原料,12%經熱裂解處理製成再生碳黑與裂解油,其中輔助燃料燃燒的做法已開始面臨環境空氣汙染、民眾抗爭等環保問題而會逐步禁止。

國內廢輪胎回收處理的現況(資料來源:106年行政院環保署基管會簡報)

國內廢輪胎回收處理的現況(資料來源:106年行政院環保署基管會簡報)

目前國際上已形成共識,廢輪胎與廢橡膠將禁止進出口,須由各國自行處理。因此這些廢橡膠材料如果不進入循環經濟,對環境造成的負擔會大到難以想像。近年來隨著全球環境友善的發展趨勢,「循環經濟」已成為各先進國家重要推動政策之一,如何讓橡膠材料從線性經濟進入循環經濟模式,運用新科技把廢橡膠轉化成可用的資源再回到產業鏈內不斷循環,大幅減少天然資源的消耗與減少廢橡膠對環境的汙染,已成為全世界共同發展的目標。

把廢料轉化成再生資源

橡膠工廠(包含合成橡膠、橡膠製品)在製程中產生的廢輪胎囊袋、廢邊料、廢橡膠製品、廢鞋等,以及機動車輛消耗產生的廢輪胎,是廢橡膠材料的主要來源。目前廢橡膠材料經由破碎成橡膠顆粒當輔助燃料燒掉,這個做法會產生空汙問題而漸不可行。

把廢橡膠材料轉化成可循環再生資源的可行具體做法:透過破碎與研磨技術製作橡膠顆粒與橡膠粉,常見作為學校操場跑道、公園遊樂設施安全地墊、橡膠瀝青道路鋪設等;透過熱裂解技術轉製成環保碳黑應用於油墨、潛水衣、環保輪胎等商品;透過加熱、機械剪切處理等物理化學技術把橡膠網絡分子結構的「交聯」打斷,使橡膠從彈性狀態變成具有可塑性與黏性的再生橡膠,並作為原橡膠材料的一部分再應用於輪胎與各式橡膠製品。

把廢橡膠材料轉化成再生資源對降低環境的汙染、天然資源的消耗、改善人民的生存環境,具有深遠的現實意義。

廢輪胎與廢橡膠製品循環再生的流程(資料來源:工研院高分子組整理)

廢輪胎與廢橡膠製品循環再生的流程(資料來源:工研院高分子組整理)

可再生循環的橡膠材料

除了把廢橡膠材料轉化成可再生循環資源外,另一種做法是賦予橡膠具有像塑膠一樣的熱熔加工特性。早在1974年,孟山都化學公司(Monsanto Chemical Co.)就意識到已交聯的橡膠材料在未來歲月會量滿為患,並對人類生活帶來衝擊,因而先行投入研發具有可重複熱熔再加工特性的橡膠。

這個材料的製備原理主要是把橡膠、塑膠及交聯劑在熔融狀態下摻混,同時橡膠在熔融過程中與交聯劑反應而形成微細粒子分布在塑膠中,因此這種材料在常溫下仍具有交聯橡膠的彈性,在高溫下又具有塑膠的熔融加工性質。由於熱塑性橡膠材料具有可回收再循環利用的特性,符合綠色環保材料訴求,現今已可取代大多數傳統的熱固性橡膠。

橡塑膠結合的熱塑性橡膠材料商業化是1981年美國AES公司(現已被Exxon Mobil公司併購)成功開發的彈性體,其後又發展出各系列不同材質的產品。接著才有其他廠家相繼推出各系列不同材質的特殊工程級熱塑性橡膠產品。

運用新科技把廢橡膠轉化成可用的資源再回到產業鏈內不斷循環,可大幅減少天然資源的消耗與減少廢橡膠對環境的汙染。

運用新科技把廢橡膠轉化成可用的資源再回到產業鏈內不斷循環,可大幅減少天然資源的消耗與減少廢橡膠對環境的汙染。 天然橡膠原料的採收(圖片來源:種子發)

天然橡膠原料的採收(圖片來源:種子發) 國內廢輪胎回收處理的現況(資料來源:106年行政院環保署基管會簡報)

國內廢輪胎回收處理的現況(資料來源:106年行政院環保署基管會簡報) 廢輪胎與廢橡膠製品循環再生的流程(資料來源:工研院高分子組整理)

廢輪胎與廢橡膠製品循環再生的流程(資料來源:工研院高分子組整理)