3D列印的技術日臻成熟,主要用以製造符合形狀、尺寸適合度及使用功能的成品。

3D列印的技術日臻成熟,主要用以製造符合形狀、尺寸適合度及使用功能的成品。

3D列印技術的發展

近幾十年來全球高科技的發展與繪圖軟體的普及化,讓3D列印技術逐漸受到國際產業的重視。3D列印技術結合了數位化、材料、加工性等多元技術,配合快速成型技術,透過3D電腦輔助繪圖的設計,把3D模型圖片切割成一層又一層的2D分層切片,再按照分層切片大小與厚度,結合層積堆疊製造技術,把各種材料堆疊於成型的位置,再重複堆疊至產品呈現立體模樣。

全球產業(建築、工業設計、汽車、航太、軍事、醫療生技、服飾、飾品、地理資訊、食品等方面)開始陸續應用3D列印技術,製造許多跨時代的成品,例如3D列印的房屋、汽車、醫療器材、飾品、食品等商品。

3D列印的技術經過三十年的成長與改進日臻成熟,主要用以製造符合3F 原則(形狀(form)、尺寸適合度(fit)及使用功能(function))的成品。由於目前3D列印的成型技術太過於繁雜,2009年美國材料試驗協會把3D列印技術分為七大類型:光聚合固化成型、材料噴塗成型、材料擠製成型、粉體熔化成型、黏著劑噴塗成型、板材疊層成型、直接能量沉積型。其中以材料擠製成型技術的市場占有率、價格和普及率最高,一般中小型企業、教育機構或家庭都可以方便使用。

材料擠製成型於2009年技術專利到期後,許多企業與業餘玩家開始大量進行相關材料的製作與開發,市場上也相繼推出改良後的3D列印機。目前市面上已有多種入門機種,其中fused deposition modeling(FDM)型機種最受消費者青睞。這是因FDM型機種操作簡單方便,又可依大小需求製成家庭化或企業化的不同機型,來完成各式各樣的3D樣品物件。

3D列印成品圖

3D列印成品圖經FDM的3D列印製造後的成品,在產業上有多項優勢與特點,例如:可不需模組開發、組裝等費用、可有效節省材料的使用、跨越立體空間塑型限制、不受零件的形狀和結構的約束,使複雜模型可直接製造,因此可應用於模型、文創、生活用品等產業,讓新的商業發展機會更加龐大。

建築業─不管是設計師或者是在房仲介紹的過程中,都會利用到樣品屋模型。而一般製作時程需要長達1~1.5個月,但利用3D列印的方式可大幅縮短製作時間。

學校教具─從幼稚園至高中或大學時,常會透過教學用具加深學生對課程的認知。經由3D列印的設計,針對教案設計、目標和內容等可製作出更貼近課程的教學輔具。

文創業─目前許多文創業者投入3D列印,主要是因文創業大多訴求創新性和獨創性,並非大型量產化,因此傳統的開模製造成本太高。利用3D列印的技術可大幅降低產品設計與開模的成本,且不受到傳統模型製造的限制。

飾品業─如果把常見的飾品以3D列印設計與製造後,可依照個人喜好做出新穎的吊飾或耳環等飾品。

生活用品∕親子型─可透過3D列印製造小型零件、玩具模型或生活用品,適合親子型的製作,增強孩童學習的能力。

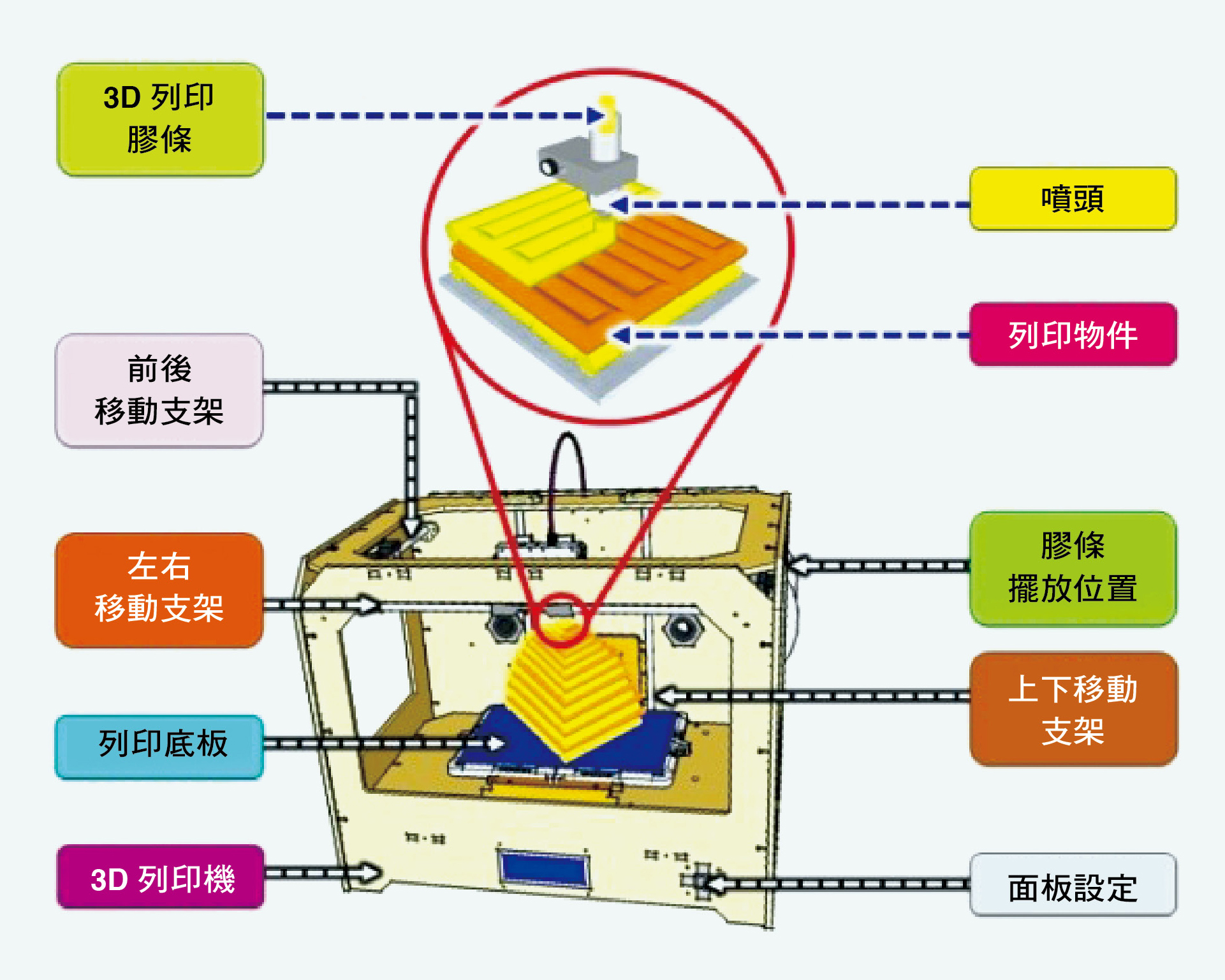

而FDM型3D列印機的技術原理,是把熱塑型3D列印膠條通過加熱後的噴頭融化,擠壓層積在列印底板上,以層層堆積成立體物件的方式完成3D成品,可跳過許多傳統製造的繁雜瑣事。經3D列印製造後,其成品的結構與功能主要取決於3D列印膠條材料的特性,因此熱塑型3D列印膠條成了現今3D列印的重點材料。

3D列印示意圖

3D列印示意圖3D列印膠條

現今國內在FDM型3D列印技術方面,有非常完整的系統性,再加上3D列印機市場有明顯普及化的現象,以及硬體技術更為成熟,因此產業開發重心逐漸轉移至以3D列印膠條為主,並以提升材料結構強度、功能性及實用性做為開發的目的,來滿足消費者客製化產品的需求。所謂3D列印膠條是指由熱塑性高分子所製造出的圓條狀線材,線徑範圍約為1.75±0.05或2.85±0.05公厘等,若不符合相關線徑規範的材料,容易在噴頭中造成線材堵塞、斷裂或印製不完全等情況。

而目前在熱塑性3D列印膠條高分子材料中,以丙烯腈-丁二烯-苯乙烯共聚物(ABS)、尼龍(Nylon)、聚碳酸酯(PC)等線材較為常見。這些材料都是由石油原料提煉得到,雖有良好的物理與化學性質,且適用於FDM型印製,但在列印過程中可能釋放出有毒物質與異味,進而影響到人體健康。此外,考慮到未來3D列印製品廢棄後後續處理的環境問題,上述這些材料已較不適合長期發展使用。

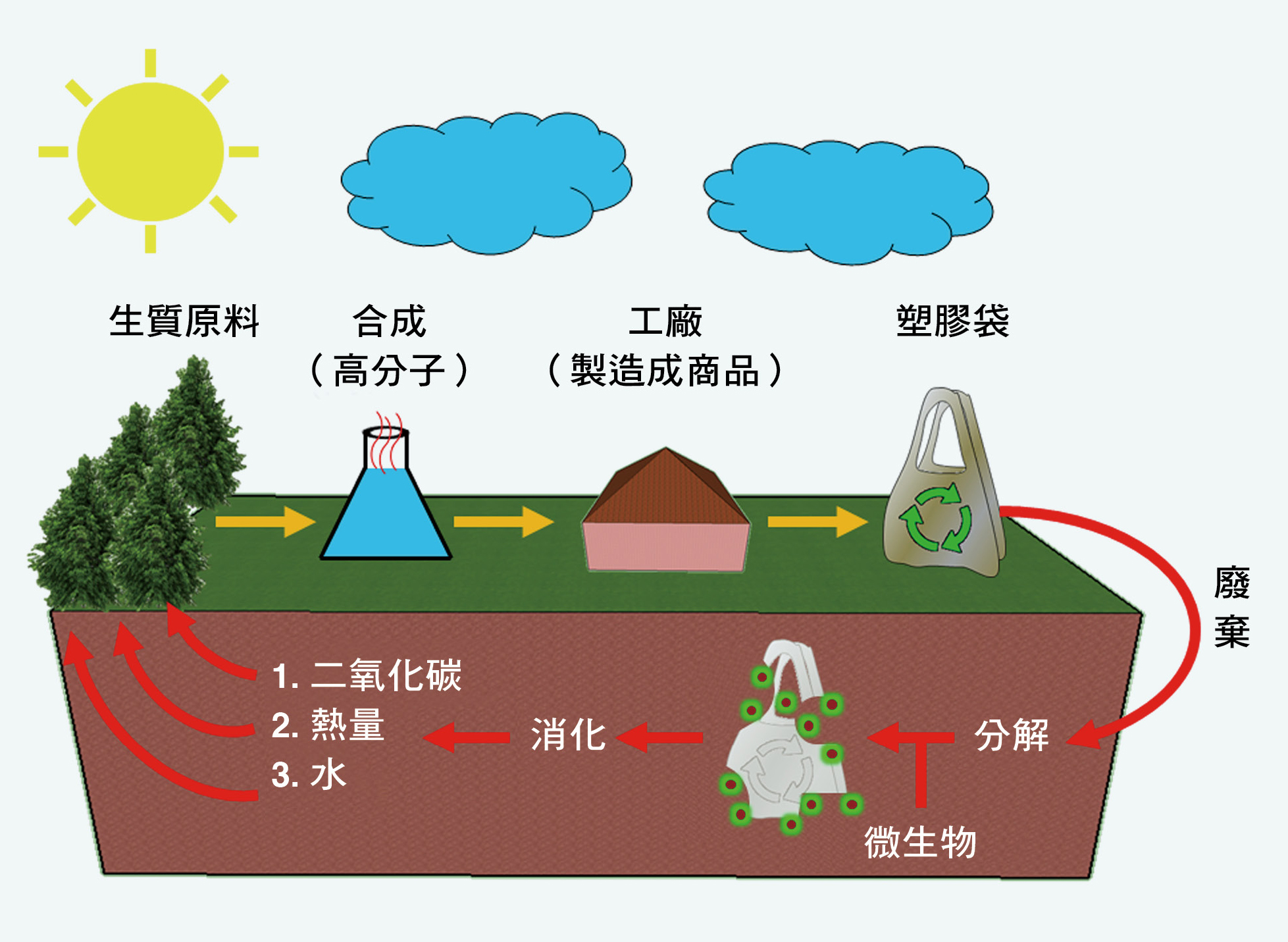

在未來使用環境友善性生物可分解高分子材料會更加普及化,另外生物可分解高分子的性能須與石化膠條相近,且廢棄後能在自然環境條件下受到微生物降解,分解成二氧化碳、水、熱量等。而過去因生物可分解性膠條價格較傳統石化膠條高出許多,使其市場受限。目前生物可分解性膠條已進入量產階段,技術越來越成熟,價格也隨之下降,因此往後發展生物可分解高分子膠條會成為必然的趨勢。

生物可分解高分子的分解示意圖

生物可分解高分子的分解示意圖生物可分解3D列印膠條

生物可分解的3D列印膠條高分子材質是經聚合反應而成的,具有類似傳統熱塑性高分子材質的物理性質,丟棄後經由堆肥或掩埋方式,於數月或數年就可完全分解,不會對環境造成衝擊。而目前最常應用的生物可分解3D膠條,主要以PVA、PLA、PCL和複合式的3D列印膠條為主,各材料的優缺點說明如下:

Polyvinyl alcohol(PVA)─主要經化學合成的方式製造出來。列印溫度約在攝氏180~200度,是一種廣泛使用的水溶性高分子,遇水後會迅速分解,因此屬於支撐型材料,並不能做為列印的主要材料,且容易與空氣中的水分子結合導致線材變質。

Polylactic acid(PLA)─由玉米澱粉和甘蔗衍生物混合製成。列印溫度約在攝氏180~200度,並在列印過程中產生微弱的香氣,其價格便宜。但PLA脆性很高,產品碰撞時較會破損。

Polycaprolactone(PCL)─經由化學合成製得。列印溫度約在攝氏60~80度,具有優異的耐衝擊強度和耐久性,且熔化溫度僅需約攝氏60度,遠低於一般3D列印膠條材料的加工溫度。但相對的,在較稍微高溫的環境下(如太陽底下),容易造成產品軟化變形或破裂。

複合式生物可分解膠條─是利用生物可分解材料與其他材料混合,如科技產品(奈米碳管)、化合物(奈米銀)、農業廢棄物(稻殼)、餐飲廢棄物(咖啡渣)、加工廢棄物(檜木屑)等各種物質,重新製成具有功能性的3D列印膠條,可構成導電型、抗菌型、仿木型或芳香型等多層面的應用。

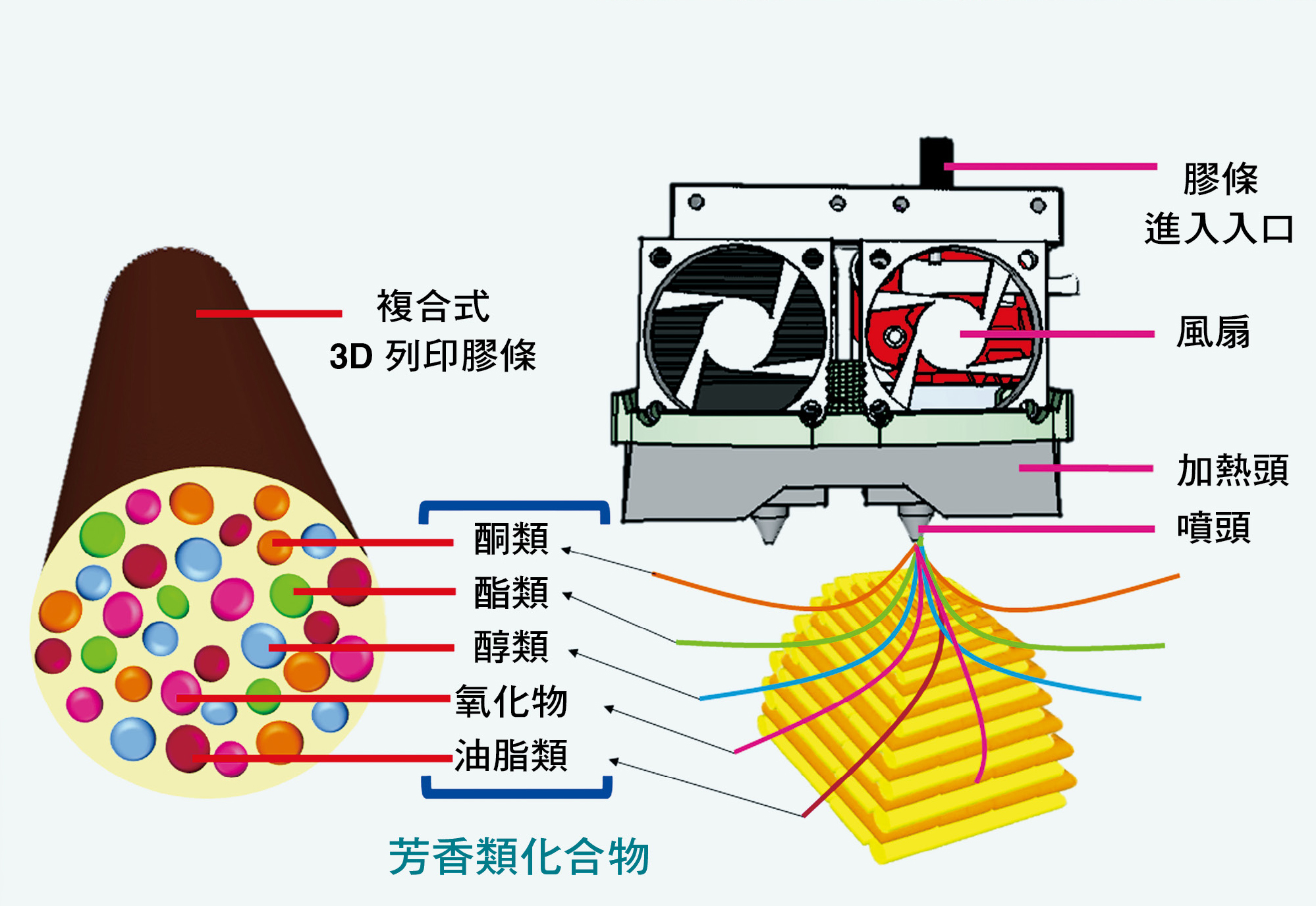

在上述的材料中,複合式生物可分解膠條最能符合3D列印技術的潮流,以及顧客對膠條材料多樣化的需求。目前許多企業逐漸開發這種不僅環保,還具再生資源及機能性的3D列印膠條材質,並藉由複合材的技術提高膠條的應用性及功能性,大幅增強附加價值及應用層面,使消費者有更多的選擇性。而在眾多的複合式膠條中,又以芳香型的3D列印膠條最具獨特性,且在國內市場中相當罕見。

各類型的3D列印膠條

各類型的3D列印膠條設計機制

利用各式廢棄的香氣粉末體做為填充材,並均衡分布於膠條內部,而其芳香性主要依靠內部的芳香類化合物或者植物纖維,在高溫的噴頭中散發出味道,或可保留至印製後的產品中,這取決於芳香性粉末的添加量。

添加量較低時─可使膠條在列印過程中,透過高溫釋放出各種芳香性粉末的味道或植物纖維的木質味。

添加量較高時─除了在3D列印過程中會釋放濃郁的香氣外,還可在列印後把剩餘的芳香類化合物儲存在3D製品表面上,並保留芳香性的味道。

通常芳香性粉末可取自花草樹木的內含物,但因芳香類化合物含量過多時會造成在製造3D列印膠條的加工良率降低,且導致釋放的芳香氣味太過濃厚,使人感到頭暈、想吐等症狀,因此把這類物質作為添加材的處理與含量控制是重要的課題。

而為了響應目前環保與再生資源的議題,可選擇廢棄後的芳香類花草樹木做為添加的材料。像利用農業廢棄物(具有豐富的植物纖維,如稻殼或棕櫚等)、餐飲廢棄物(含有許多油脂類的成分,如咖啡渣或酒渣等)或萃取過後的花草樹木(內含少數油脂和多數植物纖維,如檜木或檀香等)等研磨及處理後的粉末,與生物可分解高分子製作成芳香性生物可分解3D列印膠條。

複合式芳香膠條組成和釋放香氣的示意圖

複合式芳香膠條組成和釋放香氣的示意圖稻殼芳香性膠條─稻殼占農業殘留物最大宗,取得容易,價格低廉。其中稻殼組成包含纖維素、木質素、半纖維素、有機醣類等,在添加少量的稻殼後,可以在列印的過程中釋放出木質的芳香味,且因結構含有大量纖維,對3D列印膠條的機械性質有提升的效果。

咖啡渣芳香膠條─咖啡衍生出的咖啡渣量相當龐大,咖啡渣包含許多纖維素、半纖維素、油脂類,以及少量碳氫化合物、活性碳分子結構等物質,運用於3D列印時,可藉由高溫釋放出咖啡香氣,並且在產品中保留淡淡的咖啡香。

薰衣草芳香性膠條─一般工業萃取精油的體積量相當大,因此精油萃取率較低,且萃取完的廢棄物也不易處理。而萃取後薰衣草的廢棄物富含許多纖維素、碳氫化合物和少量的精油,隨著3D列印的印製可帶出薰衣草香味。

檜木芳香性膠條─檜木是高經濟價值的樹木,且具有醫藥價值,可從萃取過後的廢棄物回收或木工切割剩餘後的殘渣收集。回收後的檜木內部仍含有許多纖維素、半纖維素、木質部、精油、生物活性因子等成分,因此在3D列印的加工後,除了具有檜木香味外,還會使產品具有仿木的效果。

這類芳香性生物可分解3D列印膠條,不論是添加稻殼、咖啡渣、薰衣草、檜木等芳香性物質,都是透過3D列印的噴頭,刺激出內部的油脂成分於空氣中或產品表面上,而讓香氣散發出來。而相關3D列印製品的廢棄物,可利用堆肥方式埋入土壤中,除了生物可分解物質的分解效果外,還可透過芳香性粉末自身分解效果,促進土壤中的微生物快速分解,產生二氧化碳、熱、水,也不會造成環境的汙染,而能達到環境保護的目的。