產業機器人可以安全地與作業人員一起互動工作,有助於提高作業人員的工作效率。

產業機器人可以安全地與作業人員一起互動工作,有助於提高作業人員的工作效率。

「機器人」在科幻小說、卡通漫畫及電視電影劇情的渲染下,人們對它的想像與實際狀況有很大的落差。一般認為機器人是一部外觀貌似人類的自動化智慧機器,可以做出與人類一樣的動作。事實上,目前最常見的機器人外型不見得像人類,自主控制能力更不如一般所期盼的靈巧。比較常見的機器人可以概分為仿人機器人、產業機器人、服務機器人,以及其他醫療機器人、救災機器人、娛樂機器人等。

而「產業機器人」(industrial robot)顧名思義就是應用在產業上的機器人,尤其是工程產業。產業機器人經常與機械手臂一詞混用,兩者的差異是:產業機器人主要描述整部機器人,包含機械結構、夾爪、控制器等。

換言之,產業機器人是一種機械手臂,機械構造通常由一系列可相對於彼此旋轉或滑動的構件組成,以形成3個以上運動軸,用於工業自動化,例如取放、鑽孔等,且應容易重新編程,不需物理性重建機器,可達到不同運動行為,以及應具有記憶與邏輯,能獨立、自動地工作,機械結構能在幾個不同工作任務中使用,不需要任何較大的機械結構改變。

發展

全世界第一部產業(工業)機器人是一台名為「Unimate」的機器人,於1954年由George Devol發明。兩年後,George Devol與Joseph Engelberger共同創立全世界第一個工業機器人公司─Unimation,生產的機器人因此得名。1961年,美國通用汽車採用Unimate機器人協助汽車生產線上的鑄件運送與焊接,是全球首次採用機器人於工業自動化生產。成功地協助通用汽車的自動化產線後,產業機器人於1960至1970年代間在全球蓬勃發展,許多公司開始研發不同用途的專用機器人。

1980年代,由於汽車工業與太空探測彈性與大量生產的高度需求,機器人工業開始蓬勃發展。1982年,美國通用汽車公司與Fanuc公司簽訂合約,成立機器人公司生產汽車產業專用的機械手臂。但1980至1990年代間,歐洲與日本許多知名機器人公司也茁壯發展,至今仍在市場保有一席之地。

台灣於2007年之後,因高科技產業的發展迅速,企業面臨產品短生命周期、低成本、高效率、高生產力的生產製造需求,又3K產業(骯髒、辛苦、危險)面臨缺工問題,製造業被迫轉型,並朝向製造業服務化方向發展。此外,在2010年產業科技策略會議的「2020智慧型自動化產業策略藍圖」中指出,台灣需開始發展產業機器人,因此產業開始思考把產業機器人導入自動化產線,進而催生出台灣自製產業機器人的廠商。近年來台灣有不少廠商前仆後繼投入發展產業機器人,5家廠商已通過「台灣機器人標章」認證。

機械構造類型

產業機器人最常見的整體「機械構造」,可分為串聯式及並聯式,兩種機械構造依據功能需求各有不同類型的機器人。

串聯式機器人是最常見的產業機器人,由數根連桿串接而成。這些連桿從底座延伸到末端執行器,每兩根連桿之間用1個接頭連接,這些接頭可以是旋轉接頭或是滑行接頭,每個接頭都配有1個致動器(例如馬達)驅動。因此一部具有6個接頭的串聯型機器人便需配載6個致動器,才能完整操控整部機器人。串聯式機器人的類型有關節式機器人、迪卡兒坐標機器人、SCARA機器人、圓柱型機器人、晶圓機器人等。

並聯式機器人由數組「並聯」擺置的連桿組成,與串聯機器人相較,具有較佳的承載能力,運動也較精準,但可工作範圍較為局限。並聯機械手臂的特色是使用數個封閉鏈結構來支持單個平台或末端執行器,最著名的並聯機械手臂是由6個封閉鏈組成,由6個線性致動器驅動。這些線性致動器支持如飛行模擬器之類的可移動基座裝置,

稱為Stewart平台或Gough-Stewart平台,以表彰首先設計與使用它們的工程師。目前最廣泛使用的並聯式機器人是由3組平行連桿機構組成的Delta機器人。

串聯式SCARA機器人(左上)、串聯式晶圓機器人(右上)、串聯式關節式機器人(左下)、並聯式Delta機器人(右下)(圖/上銀科技)

串聯式SCARA機器人(左上)、串聯式晶圓機器人(右上)、串聯式關節式機器人(左下)、並聯式Delta機器人(右下)(圖/上銀科技)

工業應用

取放是最常見的自動化動作,各種型態的產業機器人都可執行。產業機器人有許多不同型態,主要以運動靈活性的運動軸數來區分,例如:最簡單的一軸滑軌式機器人;依需要把二至三滑軌以垂直方式組合起來的直角坐標機器人;水平迴轉式SCARA機器人可做平面式加工;垂直多關節型機器人是最常見的機械手臂,大多有六軸運動能力,能在空間中做立體定位動作。另外針對不同幾何空間的取放需求,需要選用適當的機械手臂執行,如遇到需快速取放的應用,可採用並聯式Delta機器人。

焊接主要是需要機器人沿著一條空間中的曲線(焊接軌跡)運動,可分為電阻焊及電弧焊兩種。電阻焊在汽車生產線上是常見的製程,產業機器人的功能在於固定焊接點位置,電弧焊則在造船、鋼結構、化工廠製程設備等廣泛應用。因電弧焊與焊道關係非常複雜,產業機器人用於電弧焊不只是機器人控制的問題,也牽涉許多電弧焊的領域知識,國際上知名的電弧焊用機器人廠商同時是電焊機廠商。

噴漆也是一種高難度的空間運動,為了讓複雜曲面的工件表面有均勻的漆料,產業機器人的運動路徑規畫是一項挑戰。噴漆動作精密度要求不高,產業機器人使用在噴漆工作上好像很容易,但不能使用一般產業的機器人,因噴漆作業常使用揮發性氣體,有爆炸疑慮,只有「防爆型」機器人才能使用於噴漆作業。其他如鋁鎂合金的拋光作業,也需要考慮防爆。

使用於裝配技術的產業機器人,除了機械手臂及末端執行器技術外,自動送料也是關鍵。對於大量客製化應用,應用視覺技術檢測物品分布情況,判斷可取物品位置空間,計算物品定向角度與位置坐標,並驅動機器人取物加以整列,而不需特定的供料治具。

在半導體製程與液晶顯示器的製程中,大量使用了產業機器人,尤其在前段製程中使用最密集。半導體前段製程工件是晶圓,LCD製程工件是玻璃片,因為都是薄片型態,所以使用的產業機器人會出現相似之處。在半導體製程或LCD製程中都會使用到真空腔體,可在真空環境中作業的機械手臂分為兩類,一類是可在真空環境中操作的特殊馬達;另一類是在大氣環境中操作的馬達,需隔離在真空環境以外。馬達透過傳動來驅動手臂,讓手臂的末端執行器可依指令動作,在市場上占多數。

其他應用

機械手臂應用在娛樂上十分多樣,德國KUKA機械手臂應用於雲霄飛車模擬是非常知名的例子,已經多次出現在國際機器人展覽中,每次都吸引很多觀眾。又可以把機械手臂用於畫人像的即時素描,包括應用在泡咖啡的服務、餐廳料理及遊戲,甚至醫療復健等。

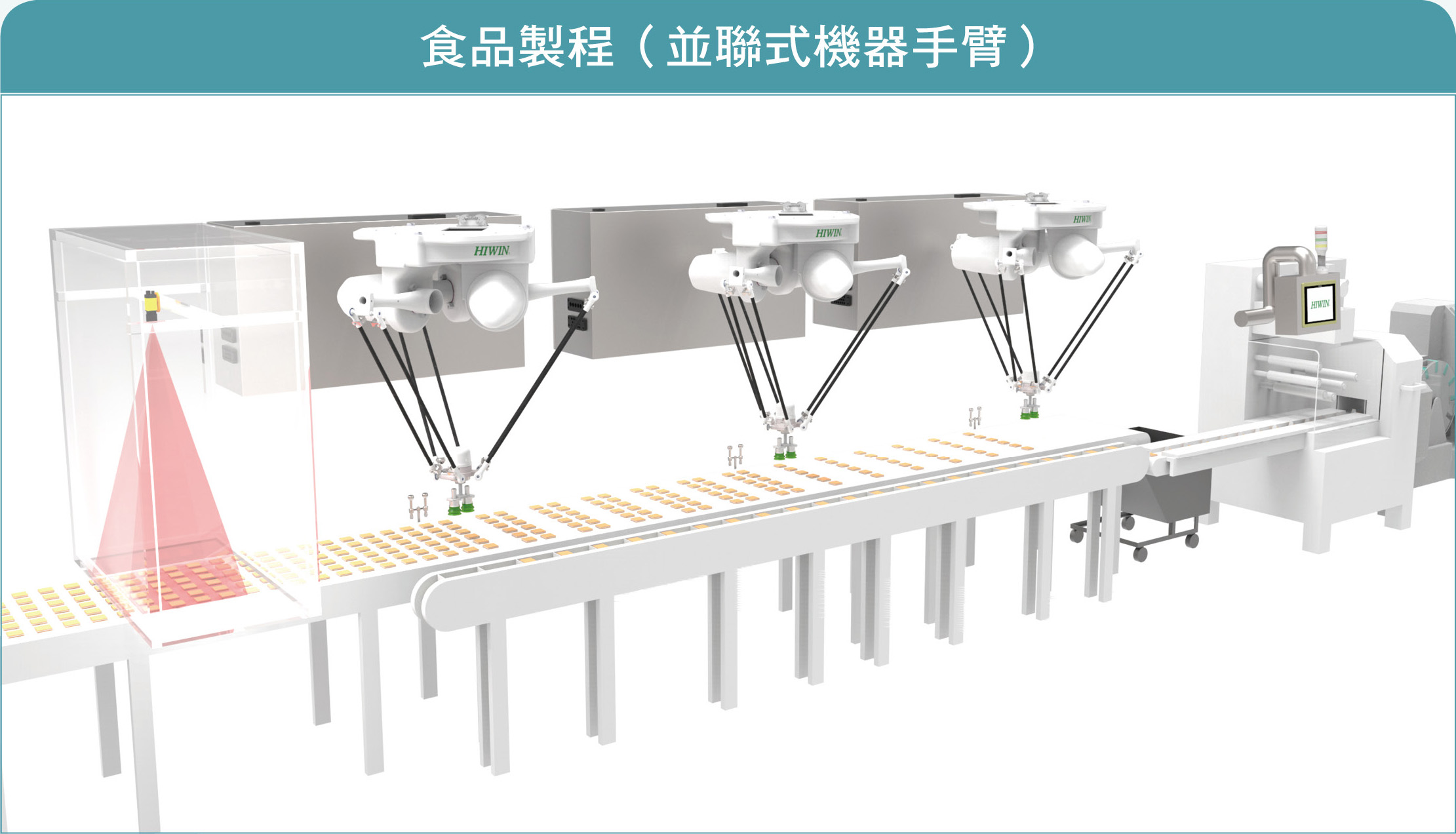

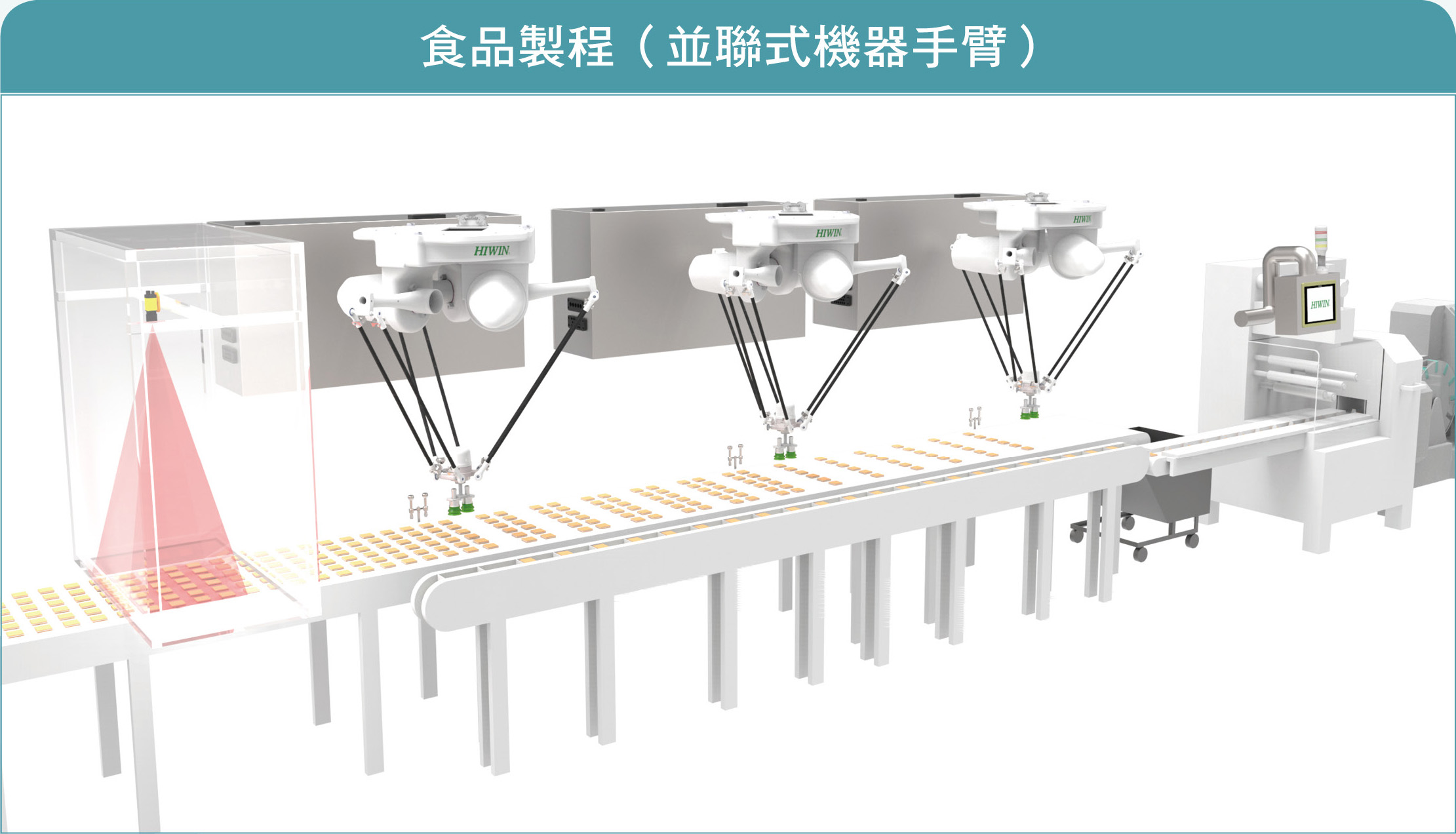

另外,因食品製程中常免不了高溫及氣味,把產業機器人導入食品製程中是十分直覺的想法,但在引入食品製程前必須確認產業機器人是否是食品級。由於一般機器人都會在關節的軸承上使用潤滑油脂,為了強化潤滑效果,會在潤滑油脂中加入添加劑,如果添加劑不小心滴入食品中,就可能發生食品安全糾紛。

食品製程(並聯式機器手臂)。(圖/上銀科技)

食品製程(並聯式機器手臂)。(圖/上銀科技)

未來的新機會

人機協同機器人技術 人機協同機器人技術是透過人與機器人之間的互動,達到工作上的目的。德國IPA研究所曾提出:「與其強求產業機器人達到人工水準,不如協助人工,因此提出複合自動化(人機協同作業)概念。」主要概念是在有限的投資下提升自動化程度(彈性、效率及品質的取捨),以及因應新興應用領域(如中小企業、大量客製化)而生的人因功能等。

產業機器人可以安全地與作業人員一起互動工作,有助於提高作業人員的工作效率。人機協同產業機器人的概念,在於「作業員執行複雜及需要判斷的作業,機器人只執行勝任的作業」。

例如工業上利用產業機器人進行取放、焊接等作業,可以結合視覺與力量的回饋導引產業機器人動作,有效降低人員負擔與疏失風險。技術上以快速精準的3D視覺定位導引方法,引導產業機器人大步動作,再以順應控制方法進行細緻動作,同時利用視覺監測人機互動防止碰撞發生,加速利基型產業機器人的商品化,因應「需要快速交貨」及「批量小」的大量客製化、自動化製造系統的需求。

手眼力協調控制器模組 鑑於自動化工業的蓬勃發展,利用機器人從事組裝、拋光、切削、去毛邊等任務的需求大增,以及考慮與人員互動的安全性,提出機器人的適應性順應控制技術,並整合產業機器人控制器技術,發展手眼力協調控制器,提升機器人誤差容忍性與力量控制的順應性及安全性,進而使機器人朝向更人性化的目標。藉此提高人機協同作業的可行性,以降低勞動成本,突破產品輕薄短小、撓性及不規則形狀零件自動化組裝的瓶頸。

小型化關節模組 傳統關節模組是由馬達、減速機及旋轉軸組成,目前產業機器人常用的是馬達驅動器不在關節上。

驅動器安排在電控箱內,如果是一台六軸機械手臂,要有6組馬達與驅動器間的電源線,以及6組馬達編碼器與驅動器間的訊號線等,非常占空間及笨重。假如要使機器手臂小型輕量化、實現人機協作,以因應機器人使用環境與需求組合多種構型、提供所需輸出扭力,可以整合驅控關節模組,以積木方式串接,把馬達控制器、伺服馬達、減速機、馬達編碼器等的多個機器人關鍵核心零組件,整合在一起成為一個小型化關節模組套件。

七自由度關節型機器人技術 七軸(七自由度)工業機器人利用運動學上冗餘自由度設計,可在狹小的工作空間中發揮猶如人手一般靈巧的特性。以窄型化七軸機械手臂搭配緊湊型的機身設計,可展現七軸機器手臂的靈活性。為因應各式產品往小尺寸發展的趨勢,自動化機器人設備也朝小尺寸與多功能的方向發展。窄型機器人在機構原理上是冗餘自由度模組設計,具有較佳的靈活特性,加上緊湊的機身造型,可省去不少組裝占地空間,能深入狹窄工作區域,有效提升作業效率。

順應型產業機器人 在順應型產業機器人上,除硬體開發外,關鍵在於研發人機接觸安全確保機制。當機器手臂與人的接觸距離接近時,首先需顧慮協同操作人員的安全,以降低人員傷害及機台工件損害為發展目標。目前在順應性關節發展上可分為主動式及被動式兩種。主動式設計通常把力量、扭力感測器等外部感知元件裝置於各關節處,利用感測器的偵測訊號進行馬達控制,藉以達成外力順應特性。被動式順應性阻抗機構則以機構方式提供適當反應並吸收、減緩外部的衝擊。

雙臂機械手臂 最為擬人化,支持雙臂機械手臂發展的因素:靈活性和剛度、可操縱性、認知動機、人的形狀。近來為了提供工業用途,已經出現多種手臂系統。與兩組單臂機器人相比,雙臂系統占用的空間更小,成本更低,也可以用機器人替代人類工作人員,而不需要重新設計工作空間。

主從系統機械手臂 顧名思義是由兩組機械手臂構成機器人,主機械手臂做什麼動作時,從機械手臂就即時跟著做什麼動作,因此主機械手臂是輸入,從機械手臂是輸出。主從系統機械手臂可大致分為兩類:第一類用於遙控應用,典型的應用是隔離空間內的動作操作,譬如無菌室內的操作;第二類用於尺度的放大或縮小,典型的應用是力量放大。

安全技術 產業機器人對人的安全問題事關機器人的基本法則,產業機器人安全規範現有ISO 10218(2006),主要是為了產業機器人安全而訂定,其中有針對人機協同作業的規範,包含緊急停止、手持教導器、速度與位置監測、功率與力量的限制、奇異性防護等項目。已有研究指出,ISO的限制標準太過嚴苛,且會大幅降低產業機器人的效能,為了提升未來產業機器人的人機作業效率與安全性,在機器人安全技術的發展上勢必有所突破。

沐浴水療系統(圖/上銀科技)

沐浴水療系統(圖/上銀科技)

工業4.0機器人技術

「工業4.0」(Industry 4.0)是2011年由德國提出的,簡單地說,工業4.0就是整合機器人、感測器物聯網、供應鏈互聯網、銷售及生產大數據分析,透過虛實整合系統(人機協作)提升製造價值鏈的生產力及品質。以機器人自動組裝為例,在機器人上裝設多個感測器,便可以擷取機器人內部零組件的各種工作數據(例如溫度與壓力),即時監控機器人工作狀況,且在機器人元件損壞前便可得到預警,或預先規劃保養時程,避免非預期當機而影響生產。

傳統機器人生產技術常稱為「工業3.0」技術,概念是使用自動化機器人取代人力,進行高度危險、複雜與枯燥的工作程序,藉以加快生產速度,節省人力,得到更大的經濟效益。而工業4.0除了使用自動化機器人外,也導入感測器、工業物聯網等技術,讓機器(人)與機器(人)之間可以互相通訊與交換蒐集(感測)得到的資料,了解生產過程中的最新狀況。再把累積得到的資料透過大數據的分析,預測未來生產狀況的變化,即時決策以產生快速、高品質的智慧製造模式。

在工業4.0的模式下,機器人需搭載感測器監控各式生產或機器人性能數據,多部協同作業的機器人之間必須透過網路互相連接,以即時蒐集與分享感測得到的數據。與傳統機器人生產技術相較,工業4.0機器人特別加強感測技術(例如視覺、觸覺、溫度感知等)及聯網技術的補強。生產機器人的德國KUKA公司針對機器人在工業4.0的角色詮釋,提出機器手臂在工業4.0中的技術發展趨勢。

人機協同 人機協同是指人類與機器人在同一個工作空間中協助彼此作業。傳統產業機器人的使用是取代人類執行重複性動作,達到快速、大量生產的目的。但機器人無法感知工作空間內是否有人類正在執行其他工作,為確保工作人員的安全,機器人工作空間內不能有工作人員活動,但某些工作仍需要機器人與工作人員共同作業,才能完美地完成任務。

在工業4.0的架構下,機器人可具備視覺辨識或力量感測功能,得知周遭人員的活動狀況,進而即時調整機器手臂本身的運動模式,協助人員完成任務,同時確保人員工作的安全性。例如國內常見手搖杯飲料店便可運用工業4.0的人機協同概念,讓機器手臂與店員一起在飲料生產販售環境中共同作業,不會在狹小工作空間內有碰撞的發生,即便有碰撞發生,工作人員也不會受到傷害。

智慧化機器人 傳統的機器人不具思考能力,只懂得執行人類給的指令。但在工業4.0架構下,機器人可藉由不同的感測器蒐集工作數據(例如力量、溫度、數量等),透過人工智慧的運用,機器人可以理解數據的物理意義,進而使機器人自我思考、判斷及產生回饋反應,也就是使機器人智慧化。

例如裝配有視覺辨識功能的插孔機器人,當發現工件孔洞與原先設定位置略有不同時,機器人便可自我調整插孔位置,不致產生插件與工件的干涉。另群體共同作業的機器人或自動化設備,也可透過聯網技術(IoT)把各自蒐集到的數據上傳到電腦或雲端,集結成具備多種資訊的大數據,統整後回傳給各個機器人參考運用。

移動機器人 新時代的生產與物流方式強調製程的快速與客製化,機器人須具備足夠的靈巧性,才能快速地反應。傳統產業機器人都是鎖固在穩定地面的位置工作,無法任意移動。在工業4.0概念下的機器人,可結合無人搬運車的概念,讓底座可移動於工作環境內任意位置定點後,再使用機器手臂作業(具移動能力機器人)。例如一部協助汽車生產的機器人,在產線前段內先協助引擎蓋噴漆,再自行移動到產線後段,協助引擎蓋與車體組裝。

產業機器人在發展上仍有瓶頸。從人性化工作交辦方法而言,作業人員對產業機器人缺乏能直觀的表達,包括「可以∕正常∕或可能會發生什麼事」等意思,雖然現有許多人機互動(如語音、手勢、手動指導等)的研究進行,但重點仍是如何交辦工作給產業機器人。而對於空間移動操縱效率,相較於人類,產業機器人仍無成功的空間移動操縱方式,可兼顧移動性和操作性,其中包括具有移動功能的組合、自主導航(具有適應性及可預測的約束)、靈巧操縱,以及與環境(具有未知剛度)的力、扭矩相互作用。

此外,在系統介面可靠度方面,產業機器人系統需要開放允許第三方可進行擴充;但另一方面產業機器人系統需要封閉保守,以確保所有功能的正確性。在這兩極端間尋求平衡就是個技術與藝術的問題,包括末端執行器的設計,在面對大量客製化且多樣化的需求下,末端執行器使用應更具彈性(可用於多重任務的末端執行器)。

(本文內容感謝臺灣科技大學機械工程系郭進星教授指正,謹此致謝!)

產業機器人可以安全地與作業人員一起互動工作,有助於提高作業人員的工作效率。

產業機器人可以安全地與作業人員一起互動工作,有助於提高作業人員的工作效率。 串聯式SCARA機器人(左上)、串聯式晶圓機器人(右上)、串聯式關節式機器人(左下)、並聯式Delta機器人(右下)(圖/上銀科技)

串聯式SCARA機器人(左上)、串聯式晶圓機器人(右上)、串聯式關節式機器人(左下)、並聯式Delta機器人(右下)(圖/上銀科技) 食品製程(並聯式機器手臂)。(圖/上銀科技)

食品製程(並聯式機器手臂)。(圖/上銀科技) 沐浴水療系統(圖/上銀科技)

沐浴水療系統(圖/上銀科技)